I ein konteinar ved verftsområdet til Aker Solutions på Stord står det som kan bli framtida for produksjon av reservedelar til offshoreindustrien, men også andre typar industri, som til dømes Forsvaret.

– Fabrikken er klar til bruk på under ein time, seier Svein Hjelmtveit i selskapet Fieldmade.

Equinor har store mengder reservedelar liggjande på lager. Berre ein brøkdel vert brukte. Resten er i beredskap.

Foto: Ole Jørgen BratlandKrokar og ventilratt

Konteinaren er sett opp rett ved det store produksjonsskipet Johan Castberg, som akkurat no er under utrusting på verftet.

Det flytande produksjonsskipet Johan Castberg skal vera i drift i løpet av 2024. Det er 313 meter langt, helikopterdekk inkludert.

Foto: Olav Røli / NRKInni konteinaren står ein 3D-printar som lagar delar på bestilling, gjerne berre i løpet av timar eller døgn.

Ein 3D-printar kan laga mykje. Her er ein spesialbygd sil.

Enkle reparasjonar kan ordnast med nye deler, utan å venta i lang tid på ny.

Her eit spesialbygd ventilratt som er enklare å handtera med tjukke vottar.

Her ein del som er lagd med 3D-print til Equinor. Delen er tre meter i diameter og veg tre tonn.

Det er i praksis ingen avgrensingar på printing. Her eit hus i betong, som er printa. Om dette vert framtida står att å sjå.

– Me har hittil produsert om lag 1.300 delar berre til skipet, fortel Brede Lærum, ansvarleg for 3D-satsinga til Equinor.

På lista over delar som er spesialbygde, finn me mellom anna ein krok som skal halda kablar på byggjeplassen på plass.

Denne kroken er spesialbygd på staden, og skal hindra at kablar på byggjeplassen ramlar ned på folk.

Foto: Olav Røli / NRKDette kom etter idé frå Bjarte Urdal, byggjeleiar hos Aker Solutions.

Han er høg og ville få kablane vekk frå augehøgde.

– Me kallar den berre for «Bjarte-kroken», seier han.

Svein Hjelmtveit i Fieldmade står framfor 3D-skrivaren som no er i gang med å laga ventilratt.

Foto: Olav Røli / NRKSidan skipet skal operera i Barentshavet må framtidige arbeidarar kunne operera ventilar og utstyr med store vottar.

Eit spesialdesigna ventilratt er også på lista over det som er laga.

– Dette er eit såkalla problemcase som me kan løysa der og då, fortel Hjelmtveit.

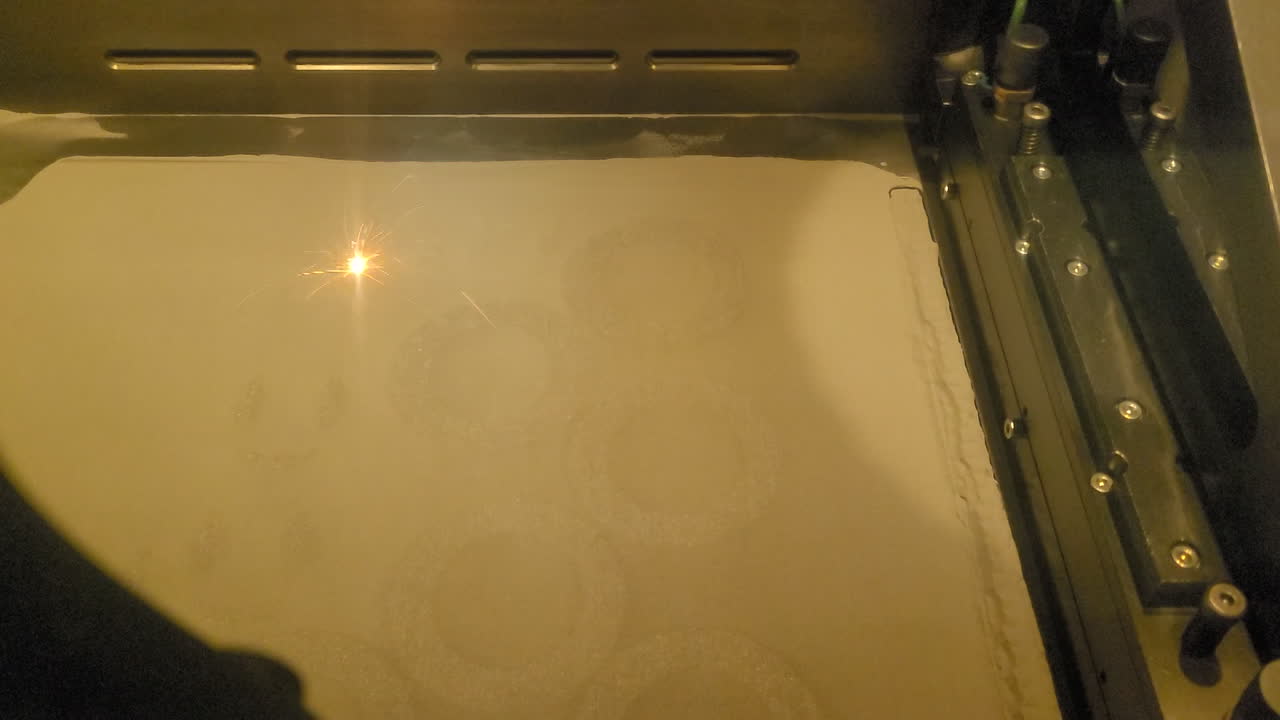

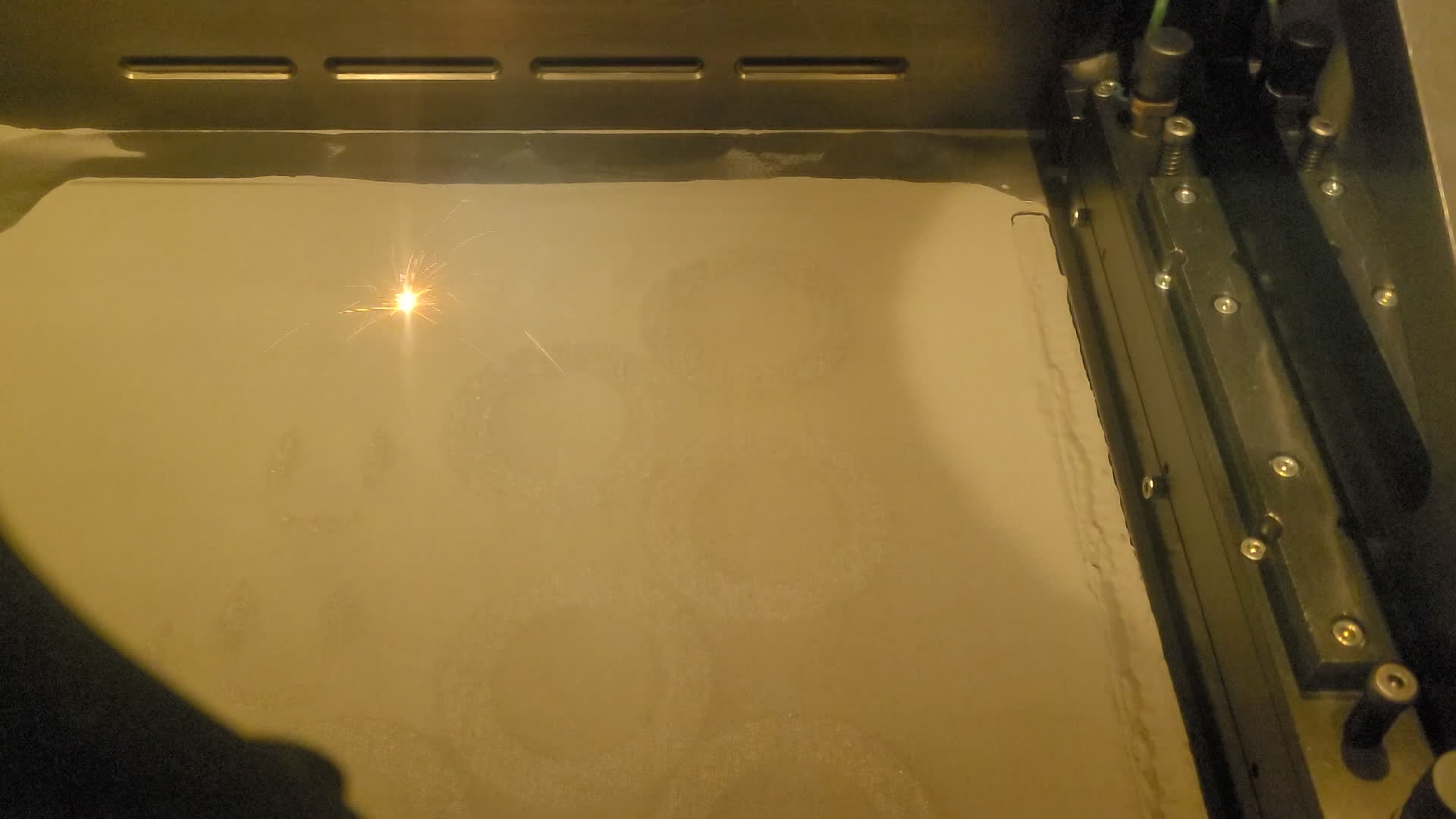

Slik ser det ut når printaren lagar ein del.

Video: FieldmadeMilliardar på lager

3D-printing er ein teknikk som dukka opp på starten av 80-talet. Då først og fremst gjennom å laga enkle delar i plast.

Seinare har metoden fått innpass på stadig fleire område.

Equinor meiner 3D-printing kan spara dei for veldig store beløp.

– Me har i dag reservedelar for 27 milliardar liggjande på lager. Berre ein femtedel av dei vil verta brukt, seier Lærum i Equinor.

Gjennom å testa nye produksjonsmåtar håpar dei å spara store beløp i innkjøp.

Og ikkje minst: Dei kan få tak i delen veldig kjapt.

– Målet er å byggja opp eit stort digitalt reservedelslager. På den måten kan me få tak i ein del ganske enkelt, i staden for å venta på han i kanskje veker eller månader, seier Lærum.

Han understrekar at denne produksjonen heng saman med mekanisk kompetanse.

Sparar tid, men kostar meir

Erik Andreassen er seniorforskar i Sintef, og har følgt utviklinga av 3D-printing frå den spede starten.

– Den heilt klart største fordelen er at ein kan laga ei teikning, og ha delen klar i løpet av dagar. Skal du støypa delen må det først lagast ei form, og det kan ta lang tid, seier han.

Han legg til at CO₂-avtrykket og mengda avfall også er langt lågare med denne produksjonsmetoden.

Men trass i at det har mange fordeler, har det ikkje teke av som produksjonsform.

– Når du ser på det totale produksjonsmarknaden utgjer slik printing berre ein veldig liten del. Men innan forskjellige marknadar t.d. medisin, til implantat, gassturbinar og i tannteknikk, er det brukt masse, seier han.

Erik Andreassen er forskar i Sintef.

Foto: SintefTrur marknaden vil auke

Høyreapparat er også eit felt der dette dominerer.

– Du kan masseprodusera skreddarsaum. Som å laga 100 nesten like høyreapparat, men med små individuelle skilnadar, seier Andreassen.

Samstundes trur han marknaden vil auka i åra framover.

– Den største utfordringa er pris per del. Om du skal masseprodusera ein del i mange millionar einingar, vil det nesten alltid løna seg å støypa delen, ikkje printa. Men marknaden for 3D-print vil verta større og større, seier han.

Hei!

Har du tankar etter å ha lese denne saka, eller ynskjer du å tipsa oss om liknande eller andre saker? Send meg ein e-post.